القالب الساخن مقابل القالب البارد: معضلة التشكيل التي تُشكل التصنيع الحديث

للنشر الفوري

في عالم عالي الدقة وعالي المخاطرحقن القالب، يكمن قرار حاسم في صميم كل مشروع: اختيار نظام الطرد. هذا المكون البسيط - القناة التي تنقل البلاستيك المنصهر من فوهة الآلة إلى تجاويف القالب - يمكن أن يؤثر بشكل كبير على تكلفة القطعة وجودتها وكفاءة إنتاجها. يتمحور الجدل الدائر في هذا المجال حول تقنيتين رئيسيتين: نظام الطرد البارد التقليدي ونظام الطرد الساخن المتقدم.

إن فهم التمييز بين هذه الأنظمة لم يعد مجرد اهتمام للمهندسين؛ بل أصبح اعتبارًا استراتيجيًا بالغ الأهمية لأي شخص مشارك في تصميم المنتجات وإدارة التصنيع ولوجستيات سلسلة التوريد.

الحصان الثابت: أنظمة التشغيل البارد

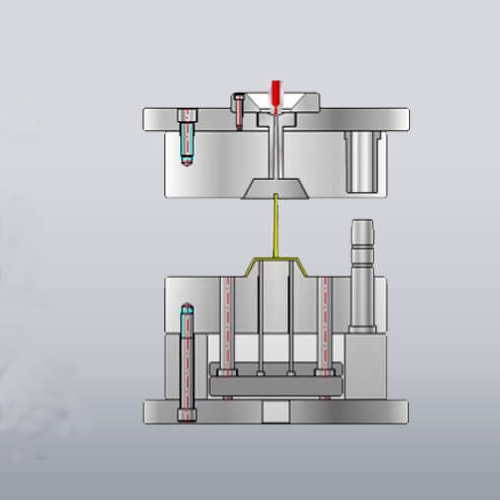

نظام الضخ البارد هو الأسلوب الأكثر تقليدية. يتكون من قنوات مُشَكَّلة آليًا في صفائح القالب، تُوَجِّه البلاستيك إلى تجاويف القطع. وكما يوحي الاسم، هذه القنوات باردة جدًا؛ فهي لا تُسخَّن بشكل نشط. مع كل دورة حقن، يبرد البلاستيك في هذه القنوات ويتصلب مع القطع النهائية.

ويجب بعد ذلك فصل هذا البلاستيك المتصلب، المعروف باسم "العداء"، عن المنتجات النهائية، وعادة ما يتم إعادة طحنه وإعادة تدويره مرة أخرى في العملية.

مزايا أنظمة بارد عداء:

انخفاض تكلفة العفن: يعد تصميم القالب أبسط، ولا يحتاج إلى مكونات معقدة يتم تسخينها، مما يؤدي إلى انخفاض الاستثمار الأولي.

مرونة المواد: ممتاز لمعالجة المواد الحساسة لسجل الحرارة أو التي تتدهور بسهولة، حيث يتم تطهير المادة الموجودة في الممر مع كل دورة.

تغييرات الألوان أسهل: يعد تبديل الألوان أو المواد أمرًا بسيطًا نسبيًا، حيث يتم إخراج نظام المواد القديم بأكمله (العداء والأجزاء).

العيوب:

نفايات مادية كبيرة: يعد نظام العداء عبارة عن نفايات، والتي يمكن أن تشكل جزءًا كبيرًا من الوزن الإجمالي للرصاصة، وخاصةً في القوالب متعددة التجاويف.

أوقات الدورة الأعلى: يستغرق نظام الجري الأكثر سمكًا وقتًا أطول حتى يبرد مقارنة بالأجزاء نفسها، مما يحدد غالبًا وقت الدورة.

زيادة العمالة والطاقة: تؤدي عملية إعادة طحن ومعالجة العدائين إلى إضافة خطوات إضافية واستهلاك طاقة إلى العملية.

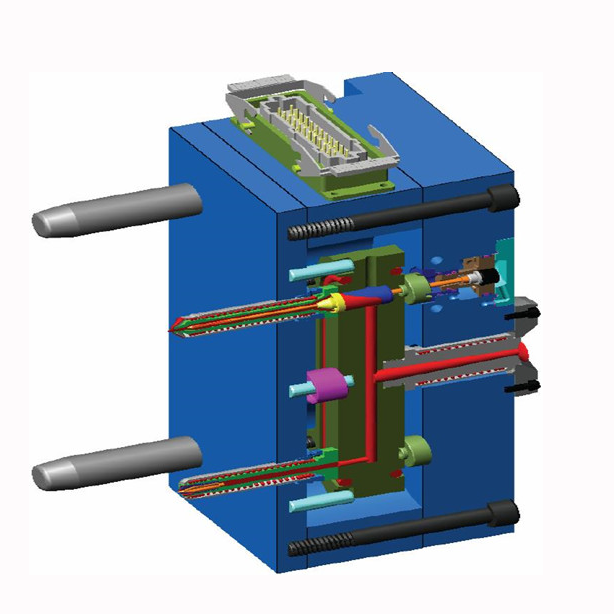

المبتكر الحديث: أنظمة حار عداء

تُمثل أنظمة الأنابيب الساخنة نقلة تكنولوجية فارقة. في هذا النظام، يُحافظ مشعب مُسخّن على انصهار البلاستيك في جميع أنحاء نظام الأنابيب. تبقى المادة سائلة من فوهة الآلة حتى تُحقن مباشرةً في التجاويف عبر الفوهات المُسخّنة. لا يُقذف أي أنبوب مع الأجزاء.

مزايا أنظمة حار عداء:

التخلص من النفايات المادية: من خلال الحفاظ على انصهار القناة، يعمل النظام على تقليل نفايات القناة بشكل كبير أو القضاء عليها تمامًا، مما يؤدي إلى توفير المواد بشكل مباشر.

أوقات دورة أسرع: نظرًا لعدم وجود مجرى بارد للتصلب، غالبًا ما يتم تحديد أوقات الدورة فقط من خلال تبريد الجزء نفسه، مما يتيح إنتاجًا أسرع.

تحسين جودة الأجزاء والجماليات: توفر الأنابيب الساخنة ضغطًا وتدفقًا أكثر اتساقًا، مما يقلل من إجهاد الأجزاء وتشوهات البوابة المرئية. كما أنها تتيح وضعًا أكثر مرونة للبوابة.

العيوب:

تكلفة أولية أعلى: إن النظام معقد، فهو يشتمل على سخانات، ومزدوجات حرارية، ووحدات تحكم متطورة، مما يجعل القالب أكثر تكلفة بشكل كبير.

التحكم في العمليات المعقدة: يتطلب التحكم الدقيق في درجة الحرارة ويكون أكثر عرضة لمشاكل مثل فشل عنصر التسخين أو تدهور المواد (اللعاب) إذا لم تتم إدارته بشكل صحيح.

تغييرات صعبة في اللون والمواد: إن تطهير النظام من أجل تغيير اللون يستغرق وقتًا أطول ويهدر الكثير من الموارد.

وجهاً لوجه: تحليل مقارن

يوفر الجدول التالي مقارنة واضحة جنبًا إلى جنب للخصائص الرئيسية لكلا النظامين:

| ميزة | نظام التشغيل البارد | نظام هوت رانر |

|---|---|---|

| تكلفة القالب الأولية | منخفض إلى متوسط | عالي |

| نفايات المواد | عالي | منخفض جدًا إلى الصفر |

| وقت الدورة | أبطأ (العداء يحدد الدورة) | أسرع (الجزء يحدد الدورة) |

| جودة القطعة | جيد، احتمالية التعرض لضغوط أعلى | ممتاز، أكثر اتساقًا |

| بقايا البوابة | أكثر وضوحا | أقل وضوحًا، وجماليات أفضل |

| تغيير اللون/المادة | سهل نسبيا | صعب ويستغرق وقتا طويلا |

| صيانة | أبسط، ميكانيكيًا | معقدة، كهربائية وميكانيكية |

| الأفضل لـ | عمليات تشغيل قصيرة، عمل النماذج الأولية، المواد الحساسة للحرارة | إنتاج بكميات كبيرة، مواد باهظة الثمن، وأجزاء ذات جودة عالية |

المستقبل هو نهج هجين

الاختيار بين الساخن والبارد ليس دائمًا ثنائيًا. دي دي اتش نشهد بشكل متزايد اتجاهًا نحو القوالب الهجينة، التي تجمع بين مبادئ كل من المجرى الساخن والبارد، كما تقول الدكتورة إميلي ثورن، مهندسة التصنيع في شركة بلاستيكس إنوفيشن. دي دي اتش قد يستخدم القالب مجرى ساخن لتغذية عدة أنظمة فرعية للمجرى البارد. هذا يوفر توازنًا، حيث يوفر توفيرًا في المواد للمجرى الساخن مع مرونة وانخفاض تكلفة المجرى البارد لتطبيقات محددة. دي دي اتش

الخلاصة: قرار استراتيجي

لا يوجد حل شامل. يعتمد الخيار الأمثل على تحليل دقيق لحجم الإنتاج.تصميم الأجزاء، اختيار المواد، وتكلفة دورة الحياة الإجمالية.

بالنسبة للمصنّعين الذين يُعطون الأولوية للإنتاج بكميات قليلة، أو لتغييرات المواد المتكررة، أو لميزانيات محدودة، يظل نظام التشغيل البارد خيارًا موثوقًا وفعّالًا من حيث التكلفة. على العكس من ذلك، بالنسبة للتصنيع بكميات كبيرة، حيث يكون توفير المواد، وزمن الدورة، وجودة القطع الفائقة أمرًا بالغ الأهمية، فإن الاستثمار الأولي الأعلى في نظام التشغيل الساخن يُحقق عائدًا استثماريًا قويًا وسريعًا.

ومع استمرار مسيرة التصنيع نحو مزيد من الكفاءة والاستدامة، فإن التطبيق الذكي لتقنيات القولبة هذه سيكون بمثابة عامل تمييز رئيسي في السوق العالمية التنافسية.